微型計算機一體式機箱的創新設計與先進制作工藝

隨著電子科技的飛速發展,微型計算機正朝著更小巧、更集成、更高效的方向演進。其中,一體式機箱作為承載計算機核心硬件的物理載體,其設計與制作工藝直接關系到整機的性能、散熱、美觀度及用戶體驗。本文將深入探討一種面向未來電子科技的微型計算機一體式機箱及其關鍵制作工藝。

一、 一體式機箱的設計理念與核心優勢

現代微型計算機一體式機箱的設計,早已超越了單純“容納硬件”的范疇,演變為一個綜合性的系統工程。其核心設計理念在于:

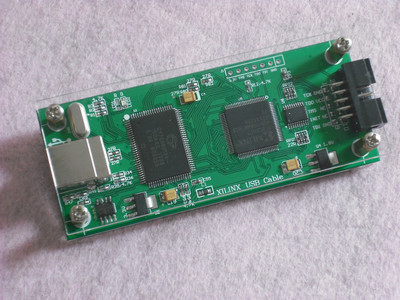

- 高度集成與空間優化:在極小的體積內,通過精密的3D布局設計,合理安置主板、CPU、顯卡(或集成顯卡)、內存、存儲設備(如M.2 SSD)、電源模塊等所有核心組件,并預留必要的擴展接口。設計需充分考慮各部件間的電磁兼容性(EMC)與信號完整性。

- 高效散熱系統:微型化帶來的首要挑戰是散熱。優秀的一體式機箱采用主動與被動散熱相結合的多維風道設計,或集成小型液冷循環系統。利用計算流體動力學(CFD)仿真優化空氣流向,確保在緊湊空間內也能將熱量快速導出,維持硬件穩定運行。

- 靜音與美學融合:采用低噪音風扇、減震結構及隔音材料,在保證散熱的同時最大限度降低運行噪音。外觀設計追求簡約、時尚,常采用鋁合金、碳纖維等高端材質,結合CNC精密加工與陽極氧化工藝,實現科技感與品質感的統一。

- 模塊化與易維護性:盡管高度集成,但設計上仍注重模塊化思想。用戶或維護人員可以相對便捷地更換內存、硬盤等部件,提升了產品的生命周期和用戶友好度。

二、 先進的制作工藝流程

將上述設計轉化為現實,依賴于一套精密且高效的制作工藝。其主要流程如下:

- 設計與仿真階段:

- 使用CAD(計算機輔助設計)軟件進行三維結構建模,精確到每一個螺絲孔位和走線空間。

- 運用CAE(計算機輔助工程)軟件進行結構強度分析、熱仿真分析和電磁仿真,在虛擬環境中驗證設計的可靠性,反復迭代優化。

- 材料選擇與加工:

- 外殼主體:多選用6063或7075航空鋁合金,因其具備優良的強度、輕量化和散熱性能。也探索使用工程塑料與金屬的復合結構以平衡成本與性能。

- 主要加工工藝:

- CNC數控銑削:用于高精度加工鋁合金坯料,形成機箱的主體框架、面板開孔、散熱格柵等。這是保證尺寸精度和外觀質感的關鍵工序。

- 沖壓與折彎:適用于批量生產中的鈑金件,用于制造內部支架、擋板等結構件,效率高,成本相對較低。

- 壓鑄:對于形狀復雜且需要大批量生產的小型結構件,可采用鋁合金壓鑄工藝,一次成型。

- 表面處理工藝:

- 噴砂:使金屬表面形成均勻的亞光質感,為后續處理做準備。

- 陽極氧化:最常用的表面處理技術。通過電解作用在鋁合金表面生成一層致密、堅硬的氧化膜。此工藝不僅極大地增強了機箱的耐磨、耐腐蝕性,還能通過染色實現豐富多樣的色彩(如深空灰、星空銀等),且氧化膜本身具有一定的絕緣和散熱輔助作用。

- 精細拋光與拉絲:用于打造鏡面或特殊紋理的高光效果,提升視覺檔次。

- 內部處理與組裝:

- EMI(電磁干擾)防護:在機箱內部關鍵接縫處使用導電泡棉、金屬彈片或噴涂導電漆,確保機箱形成一個完整的法拉第籠,有效屏蔽內部電磁波外泄并防止外部干擾侵入。

- 絕緣與防震:在主板安裝點、硬盤位等部位粘貼絕緣硅膠墊或減震橡膠圈,防止短路并減少震動噪音。

- 精密組裝:在無塵或低塵環境中,采用自動化設備與人工結合的方式,按照嚴格工序將加工好的結構件、散熱系統(風扇、熱管、散熱鰭片)、I/O面板、開關電路等組裝成完整的機箱本體。

- 質量檢測與測試:

- 進行尺寸精度、外觀瑕疵、涂層厚度、色差等外觀檢測。

- 進行結構強度測試(如擠壓、跌落測試)。

- 進行散熱效能實測,在滿載工況下監測內部關鍵點溫度。

- 進行EMC測試,確保符合相關國家和國際輻射標準。

三、 未來發展趨勢

在電子科技持續微型化、高性能化的驅動下,一體式微型機箱的制作工藝也將不斷革新。未來可能的方向包括:更廣泛地應用鎂合金、復合材料以進一步減輕重量;集成更智能的溫控與光效系統;探索3D打印技術在小批量、個性化定制機箱生產中的應用;以及為適應下一代計算硬件(如更密集的芯片封裝、更快的總線)而進行內部架構的重新設計。

總而言之,一款優秀的微型計算機一體式機箱,是精妙工業設計、材料科學與先進制造工藝的結晶。它不僅是硬件的保護殼,更是提升整機性能、可靠性與審美價值的重要組成部分。隨著制作工藝的持續進步,未來的一體式機箱必將為微型計算機帶來更極致的體驗,繼續推動電子科技產品向更精致、更強大的方向發展。

如若轉載,請注明出處:http://www.caevm.cn/product/72.html

更新時間:2026-02-10 00:30:49